Новости, обзоры и акции

Новости, обзоры и акции

Проект компрессорной станции

Собираясь за продуктами, мы часто берем с собой заранее составленный список, чтобы ничего не забыть и не набрать лишнего. Так мы бережем и время, и деньги.

Если вы хотите избежать недоделок и переплат на своем производстве, то проектирование компрессорной станции — это этап, без которого сложно обойтись.

- Параметры помещения

- Организация забора воздуха

- Подбор оптимальной модели и исполнения компрессора, количества «машин»

- Планирование пневмомагистрали

- Составление системы подготовки воздуха

Специалисты МАГИМЭКС успешно проектируют компрессорные станции для различных отраслей экономики, учитывая особенности каждой из компаний-заказчиков.

Вот один из таких проектов:

Техническое задание:Классы качества сжатого воздуха согласно ГОСТ Р ИСО 8573-1–2016:

|

Твердые частицы / пыль |

|||

|

Класс |

Предельно допустимое число частиц в 1 м2 |

||

|

|

0,1 ≤ d ≤ 0,5 |

0,1 ≤ d ≤ 0,5 |

0,1 ≤ d ≤ 0,5 |

|

1 |

≤ 20 000 |

≤ 400 |

≤ 10 |

|

Вода |

|

|

Класс |

Температура точки росы ̊C |

|

4 |

≤ +3 ̊C |

|

Масло |

|

|

Класс |

Общая концентрация масел |

|

1 |

≤ 0,01 |

Проект компрессорной станции

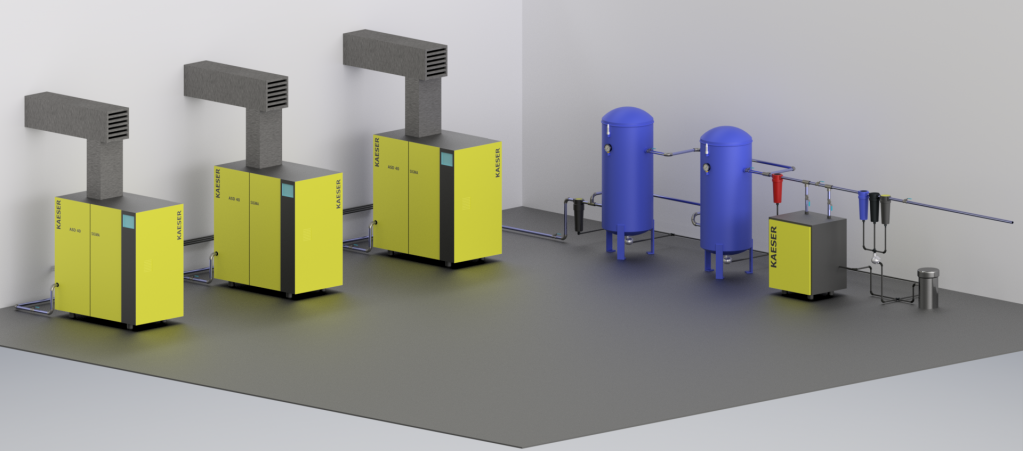

Рис.1 3D модель разработанной компрессорной станции.

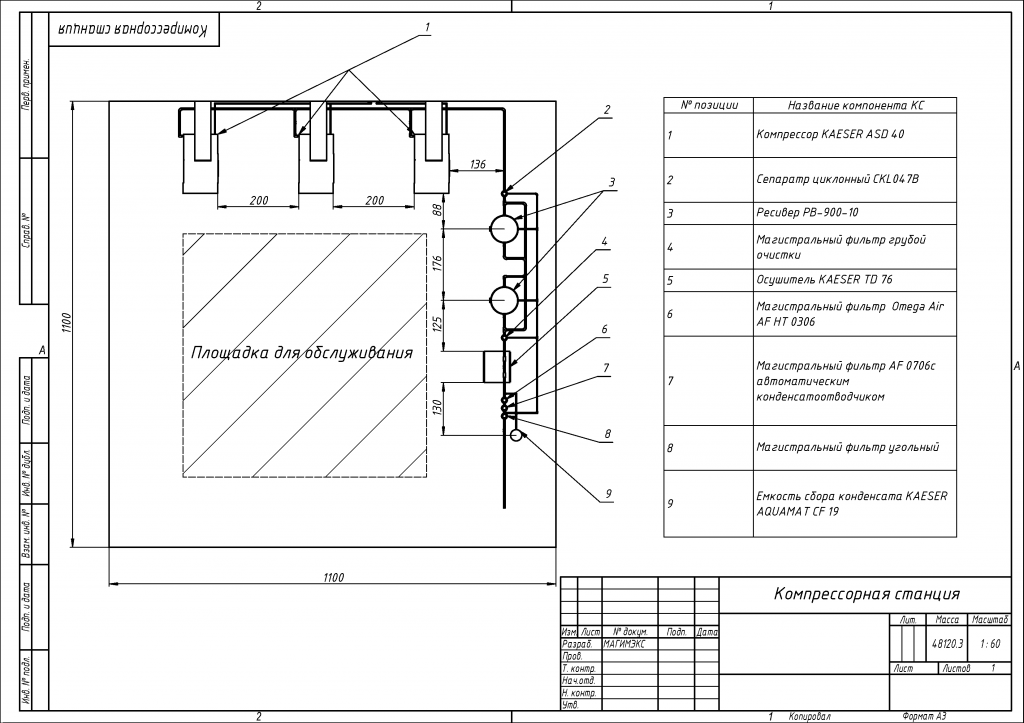

Рис.2 Чертёж компрессорной станции.

Решение поставленной задачи

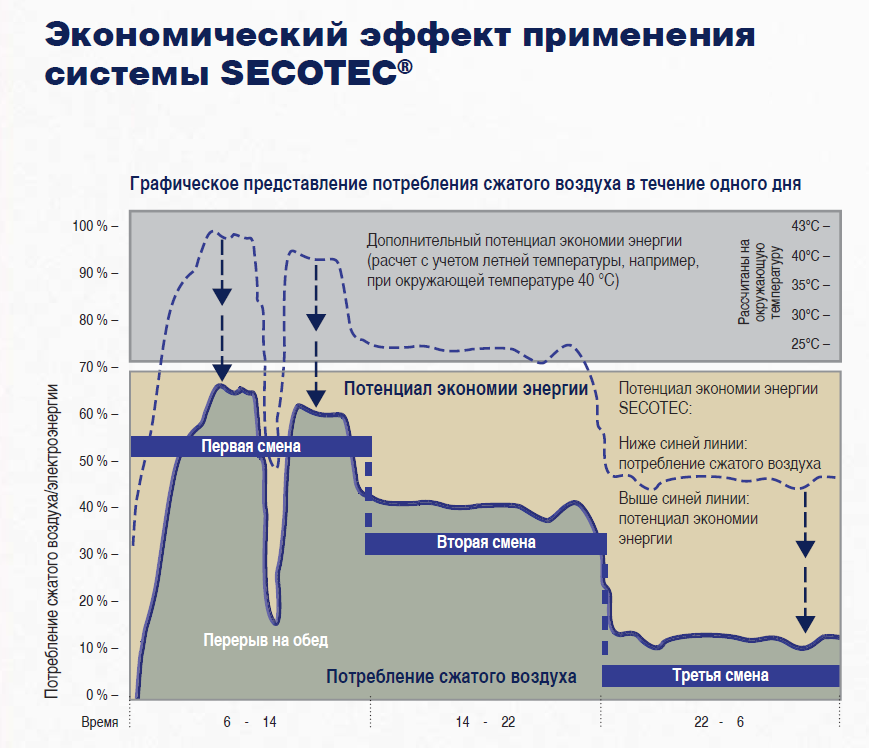

Перед любым современным предприятием, использующим сжатый воздух, стоит задача по оптимизации и снижению расходов при получении сжатого воздуха. Компрессоры компании KAESER отлично подходят для решения этой задачи, ведь в каждом её продукте, независимо от того, винтовой компрессор, осушитель, или же аппарат для сбора и отвода конденсата из системы, используются технологии экономии энергии.

Рис.3 График потребления воздуха в течение рабочего дня.

Согласно условиям работы станции, нам нужно обеспечивать постоянное потребление воздуха в пределах 8 м3/мин. Чтобы исключить простой предприятия и денежные потери, следует использовать резервный компрессор помимо основного. Использовать один основной компрессор на 8 м3/мин и один резервный не экономично, ведь компрессор будет работать в перегруженном режиме, быстро исчерпывать свой ресурс, затрачивать много энергии, а, следовательно, денег. Гораздо более оптимально использовать три компрессора на 3,92 м3/мин и использовать их попеременно, через равные промежутки времени. Таким образом проще и самое главное дешевле проводить техническое обслуживание компрессоров станции.

При создании компрессорной станции, немалую роль играет пневмоаудит.

Пневмоаудит – комплекс мер, направленных на оценку состояния пневмосети и её дальнейшую оптимизацию.

Результаты пневмоаудита дают возможность определить действительное потребление воздуха предприятием, величину утечек и т.д. При этом не требуется надолго прекращать подачу сжатого воздуха по проверяемому трубопроводу, не останавливая технологические процессы на производстве, не тратя много времени на монтаж-демонтаж измерительного оборудования.

Условно можно разделить процедуру на несколько этапов:

- Получение картины состояния пневмосистемы в текущий момент

- Рекомендации для улучшения состояния пневмосистемы

- Технико-экономическое обоснование выгод от внесения поправок в существующую пневмосистему

- Варианты модернизации существующей системы

- Возможные проблемы, при отказе от модернизации систем

Теперь рассмотрим непосредственно решение технического задания.

Как уже было сказано ранее, выбираем 3 винтовых компрессора KAESER ASD 40, с производительностью каждого 3,92 м3/мин и рабочим давлением 7,5 бар и максимальным давлением 8,5 бар. Выбираем компрессор именно с таким давлением, так как оно максимально близко к рабочему давлению в системе, если выбрать давление 10 бар, то вероятна повышенная нагрузка на пневмоинструменте, а это влечёт за собой его повышенный износ. Еще следует учесть, что, повышая давление, при постоянной мощности падает производительность.

Почему именно винтовых? Среди компрессорных машин объёмного типа есть огромное множество разных видов: Поршневые, ротационные винтовые, ротационные пластинчатые, роторно-поршневые, спиральные. Традиционно используют два вида - поршневые и винтовые.

Если у вас серьёзное, крупное производство, то покупать поршневой компрессор невыгодно. Нужно рассматривать винтовые машины.

Рассмотрим примеры: исходя из технического задания необходимо обеспечение воздуха 8 м3/мин, и рабочее давление в системе 6,2 бар.

- При одинаковой потребляемой мощности 22 кВт, винтовой компрессор KAESER обеспечивает 3,92 м3/мин, а более дешёвый, поршневой компрессор К3 Бежецкого компрессорного завода, производит 2,2 м3/мин.

- Для выполнения технического задания нам требуется 3 компрессора ASD 40 и 5 компрессоров КЗ.

Закупочная стоимость компрессоров:

- Компрессоры KAESER – 3 000 000 руб.

- Компрессоры КЗ – 1 000 000 руб.

Затраты на электроэнергию за год использования компрессоров, при условии, что в среднем они используются 8 часов в сутки составляют:

- Компрессоры KAESER – 22 кВт*5 руб/кВт·ч*8 ч*3*365 = 963 600 руб.

- Компрессоры КЗ – 22 кВт*5 руб/кВт·ч*8 ч*5*365 = 1 606 000 руб.

Получается, что даже не беря в расчёт ТО, а только экономию на электроэнергии компрессор KAESER окупит себя в течении двух лет.

- Винтовой блок компрессора KAESER при своевременном техническом обслуживании рассчитан как минимум на 100000 часов непрерывного использования. В реальной жизни при ежедневной работе под нагрузкой в течении 8 часов, это порядка 30 лет. Сравнивая с винтовыми машинами других производителей, которые стоят дешевле, можно провести аналогию с автомобилями. Компания KAESER занимается компрессоростроением с 1963 г. За это время у компании полностью сформировалось высокотехнологичное производство, каждый этап которого отработан с немецкой чёткостью. Стоимость машин компании, складывается из надёжности агрегатов, продуманного дизайна самих машин и компоновки деталей внутри корпуса, собственных систем программного управления, не имеющих аналогов, позволяющих повысить показатели вашего производства, и снизить расходы.

Почему именно KAESER? В компрессорах ASD используется прямой привод, исключая любые потери при передаче момента и мощности на винтовой блок компрессора. Винтовые блоки компании KAESER KOMPRESSOREN изготавливаются с очень высокой точностью. Компания имеет собственный, уникальный, зарекомендовавший себя как очень экономичный профиль: SIGMA PROFIL. Компрессоры будут работать попеременно, настройка осуществляется встроенным программным обеспечение SIGMA CONTROL 2.

Рис.4 Производство винтового блока на заводе KAESER KOMPRESSOREN.

Нулевое ТО маленькое «A», проводится через 500 часов работы компрессора. Его проводят, с целью устранить продукты обкатки машины. Следующее более крупное «B», проводится через следующие 3000 часов работы компрессора, т.е. первый год его использования не требует внимательного осмотра и какого-либо вмешательства. Такой период в ТО обусловлен скрупулёзным подбором всех компонентов компрессорной машины, тщательной проверкой, тестированием еще на этапе производства и сборки.

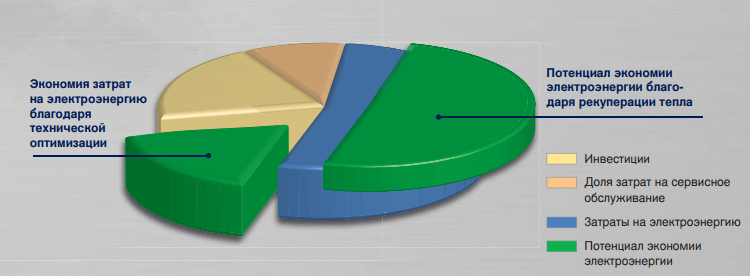

Стоит учесть, что инвестиции на приобретение компрессора и расходы на сервисное обслуживание составляют лишь незначительную часть от общих затрат за весь период эксплуатации. Основная часть расходов на винтовой компрессор – стоимость электроэнергии, которая за время эксплуатации компрессора в несколько раз превысит его закупочную цену.

Рис.5 Диаграмма инвестиций.

Дополнительная экономия затрат и сохранение окружающей среды, благодаря системе рекуперации тепла: Практически 100 % электрической энергии, потребляемой винтовым компрессором, преобразуется в тепловую. В общей сложности до 96 % тепловой энергии пригодно для дальнейшего применения. Таким образом, можно сэкономить сотни тысяч рублей.

В компрессорах компании KAESER используются высокоэффективные электродвигатели серий IE3, IE4

Европейским союзом разработан и принят к действию новый стандарт IEC 60034-30, согласно которому установлено три класса энергоэффективности (IE - Международная энергоэффективность) односкоростных трехфазных асинхронных электродвигателей с короткозамкнутым ротором:

- IE1 – стандартный класс энергоэффективности

- IE2 – высокий класс энергоэффективности

- IE3 – сверхвысокий класс энергоэффективности

- IE4 – максимально высокий класс энергоэффективности

Технология, применяемая в новых электродвигателях, позволяет максимально уменьшить потери в обмотке статора, пластинах статора и ротора двигателя, связанные с вихревыми токами и отставанием фаз. Кроме того, в этих двигателях сведены к минимуму потери при прохождении тока через пазы и контактные кольца ротора, а также потери на трение в подшипниках.

После компрессоров необходимо поставить циклонный сепаратор, он позволяет эффективно отделять масловодяную эмульсию от сжатого воздуха, выбираем циклонный сепаратор фирмы OMEGA AIR CKL 047 B, с автоматическим конденсатоотводчиком. Отвод конденсата необходим от всех частей компрессорной станции, где он имеет способность, выделятся и накапливаться. Отвод осуществляется от сепаратора, фильтров, ресиверов, а также от осушителя.

Не менее необходима и система обработки конденсата, так как в нём содержится множество загрязняющих веществ, при его утилизации должны соблюдаться требования закона о регулировании водного режима или положения о взимании платы за сброс сточных вод. С этим справляется экономичная система обработки конденсата KAESER AQUAMAT. Она обеспечивает надежное соблюдение требуемых параметров. Под заданные условия производительности подходит AQUAMAT CF9.

Используем два ресивера Бежецкого завода РВ-900-10, объёма 0,9 м3. Объём воздухосборника берется как 20-30 % от производительности. После ресиверов ставим фильтр грубой очистки компании OMEGA AIR, для удаления из системы крупных твердых частиц, скапливающихся и негативно влияющих на состояние трубопровода, и пневмоинтсрумента. В качестве осушителя, исходя из условий производительности, выбираем экономичный и простой в обслуживании рефрижераторный осушитель KAESER TD 76.

Чем ближе фильтры к потребителю, тем чище воздух он получает. Поэтому стоит смонтировать необходимые фильтры после осушителя. Первый из них – фильтр средней очистки, предназначен для удаления жидкости и твердых примесей. Второй – фильтр тонкой очистки, служащий для окончательной очистки воздуха от любых аэрозолей. И фильтр перед выходом очищенного сжатого воздуха – угольный, для осадки оставшихся паров масла.

Заключение:

Спроектированная таким образом компрессорная станция

- Обладает высокой надежностью.

- Обеспечивает бесперебойностью подачи сжатого воздуха высокого класса очистки

- И самое главное является экономичной.

.jpg)